要素技術

コーティング

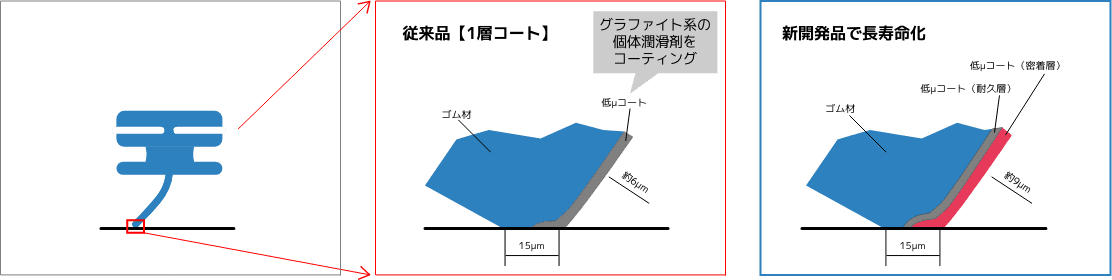

2層コーティングによる耐摩耗性向上

ワイパーブレードラバーの寿命には静かに拭く寿命ときれいに拭く寿命の2つがあり、それらには耐摩耗性が密接にかかわっています。一般的なワイパーにはこれらの性能を維持するためにコーティングが施されています。弊社では新開発の2層コートを採用することにより従来の2倍以上の寿命を達成しています。

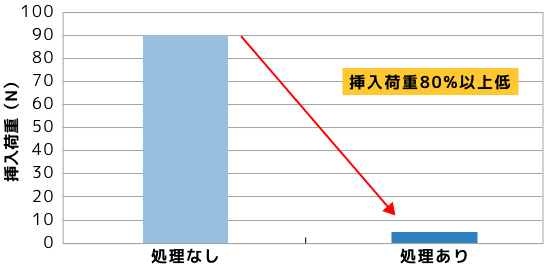

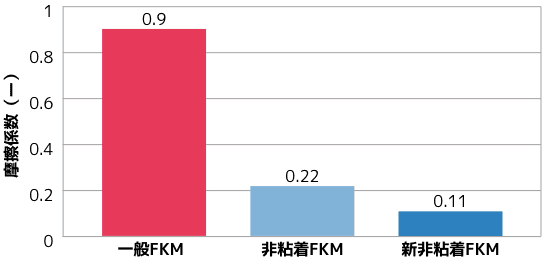

素材を自在に表面処理

配合やコーティング等の技術を使用してゴムや金属の表面を処理できます。

形状に変化を与えることなく、摩擦係数、挿入荷重低減等の機能を負荷することができます。

弊社コーティング

市販フッ素系コーティング

組付け時の挿入荷重を低減

摩擦係数

高衝撃吸収

減衰性能比較動画

高粘性液のせん断抵抗により、振動エネルギーを効率よく、熱エネルギーに変換し、衝撃吸収性を向上します。

主に建設機械のキャブのマウントに広く採用されており、厳しい作業環境で発生する振動・衝撃を抑制し、乗り心地向上に貢献しています。

振動制御

ゴムの高減衰化

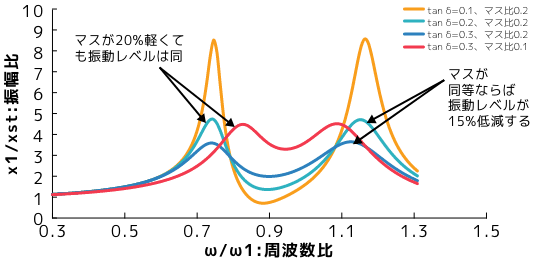

ゴム中のモルフォロジーを制御することでゴムの高減衰化を実現

EPDMでは減衰を0.2レベルから0.3レベルに向上。

クランクダンパに使用することで15%振動の低減が見込めます。その他、精密機器の保護などにも役立つと期待します。

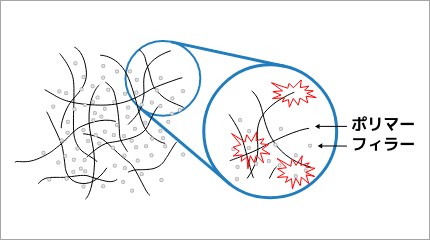

ゴム内部の摩擦の増加により高減衰化

クランクシャフトのねじり振動計算

耐疲労性

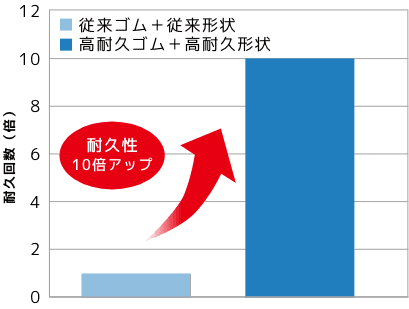

耐久性向上の手法としてゴム配合と製品形状の両面からアプローチを行います。

ゴムの配合技術により、従来よりも高い耐久性を持つゴム材を開発しています。

また、シミュレーション解析により、最適形状設計を可能としています。

これらの配合技術と形状設計により、耐久性の向上が実現します。

耐久回数比較

伸びを維持しつつ低硬度化することで耐久を落とすことなく低硬度化を実現。

金属バネとの置き換えが可能。

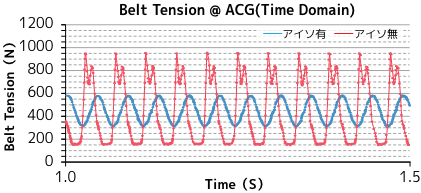

低バネで大変形かつ耐熱性が必要になる場所で低硬度のEPDMで必要な要件を達成(アイソレーションプーリーで実績)。

金属バネで振動吸収している箇所でゴムとの置換が見込め、軽量化、省音に期待できます。

ベルト張力変動

振動制御の一つ

振動低減

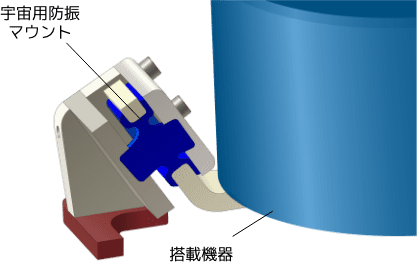

宇宙等の特殊環境に対応するゴム配合の開発を行っています。

また、無重力環境での3軸方向に対する挙動やロケット打ち上げ時の衝撃に耐える最適形状設計を行っています。

主に人工衛星搭載機器のマウントとして採用されています。

宇宙用防振マウントシミュレーション

振動評価

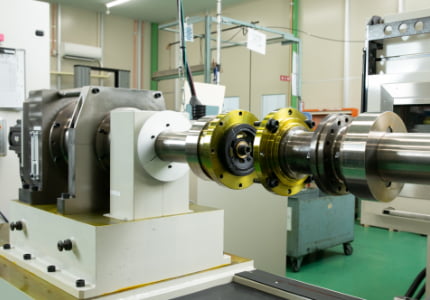

軸方向、回転方向など各種方向の振動の測定が可能

各種測定から解析が可能です。

ご依頼いただければ測定、解析し、結果をお出しできます。

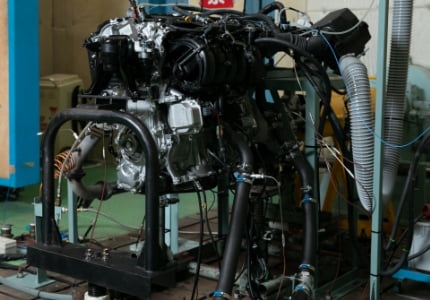

自動車メーカー同等の評価が可能

半無響音室があり、エンジンが設営可能(ガソリン1基、ガソリンorディーゼル1基)。

クランクダンパの性能評価含め音の評価なども自社で可能であり、エンジンを貸与頂ければ開発のお手伝いが可能です。

精密部品評価

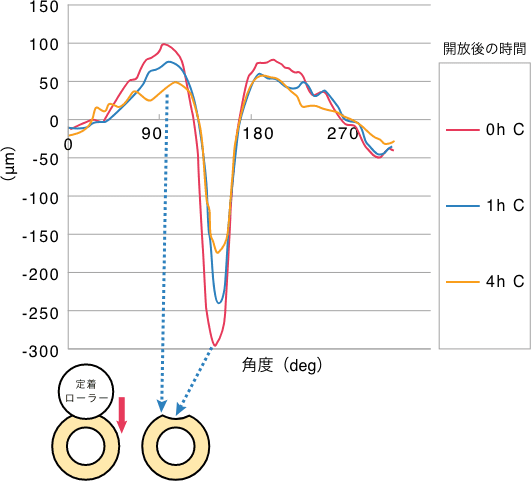

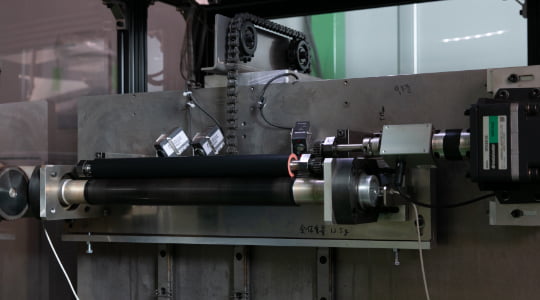

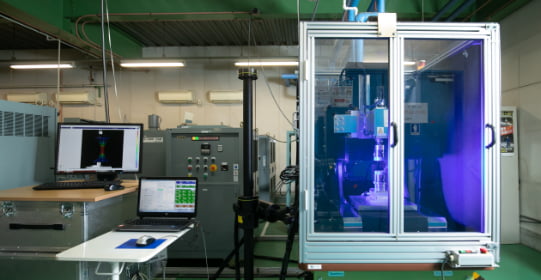

ローラ耐久試験機

静電プリンターの定着ローラの耐久性を自社評価できる設備を所持しています。ローラに使用される材料は自社開発していますので、試験結果を迅速にフィードバックできます。また試験によりスクリーニングした材料を提供することで設計戻りを少なくし、開発速度を早めることができます。

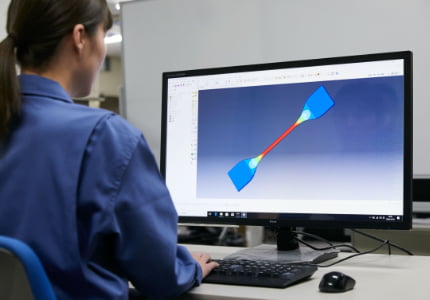

シミュレーション

設計開発の過程で発生する様々な課題に取り組みます。

シミュレーションはCAEや解析とも言われ、試作する前の事前検証に活用します。

全ての製品がシミュレーションの対象となるため、対応力の高さには自信があります。

事前検証以外にも、現象やカラクリの考察などにも活用し、設計技術の進化に繋げています。

予測精度を向上する為、専用の試験環境なども整えています。

解析事例

試験環境

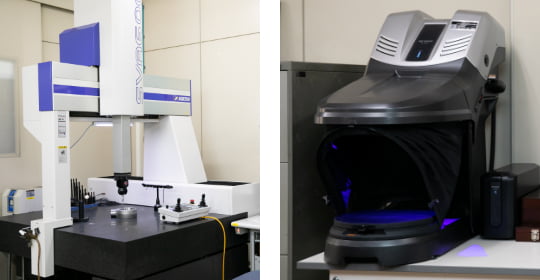

非接触測定を利用した複合耐久試験

3次元測定機

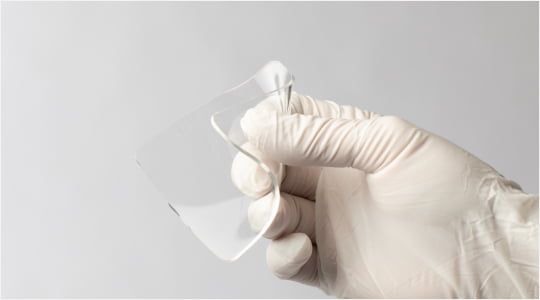

クリーン成型

異物・気泡混入を 抑えた超透明成型

10μm以下の異物・気泡の混入を限りなく抑えた超透明成型が可能です。

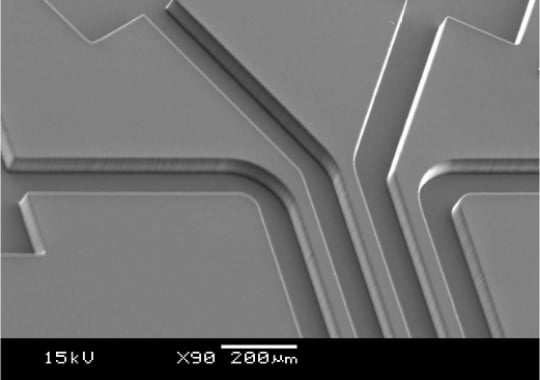

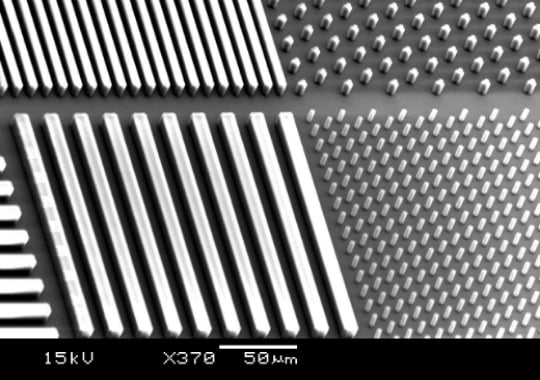

微細成型

μmオーダーの微細成型

シリコーンゴムは表面エネルギーが極めて低く、ナノメートルオーダーの表面構造の転写成型も可能です。従って、フォトリソグラフィで作製できる構造は、基本的には転写が可能です。

直接接合

接着剤を用いずに強固に接合

材料設計や表面処理加工により、シリコーンゴムとガラスを接着剤を用いずに強固に接合します。

細胞培養

- スフェロイド形成容器

(SphereRingTM)

の開発

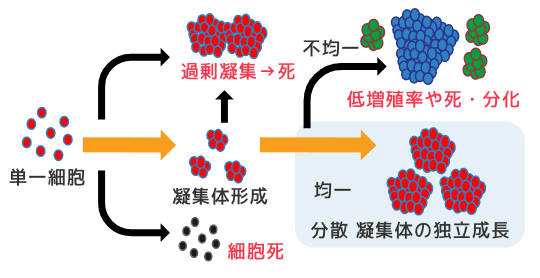

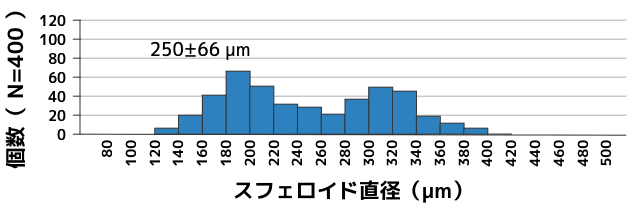

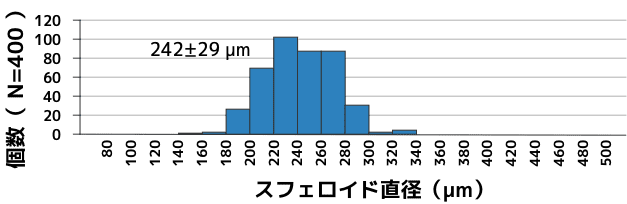

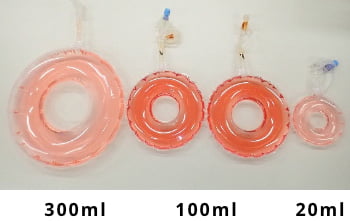

iPS細胞の大量培養を目的としたスフェロイド形成容器

iPS細胞スフェロイド培養プロセスのポイント

- 過度な凝集を抑制

- 均一な大きさの細胞スフェロイド(凝集体)を大量に形成

東京大学 工学系研究科 化学システム工学専攻 酒井研究室協力

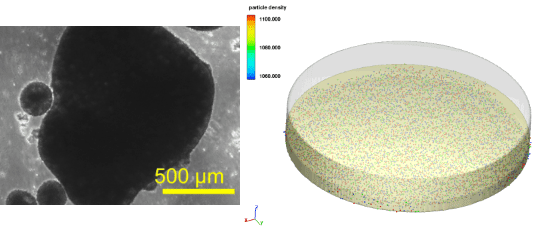

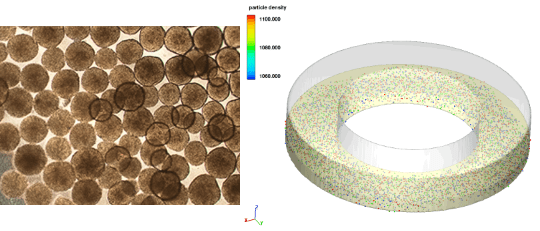

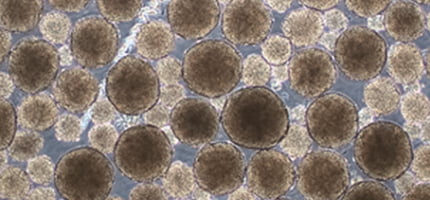

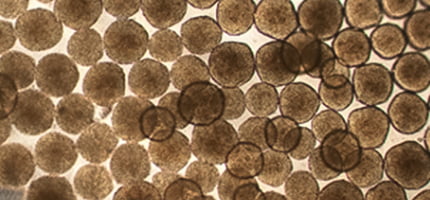

細胞スフェロイド写真と流体解析

シャーレ

開発形状

形状で凝集抑制するシングルユースバッグ

シャーレ(Φ90mm)

Bar=300μm

SphereRing 20(Φ20×90mm)

Bar=300μm

SphereRingTM

超音波制御

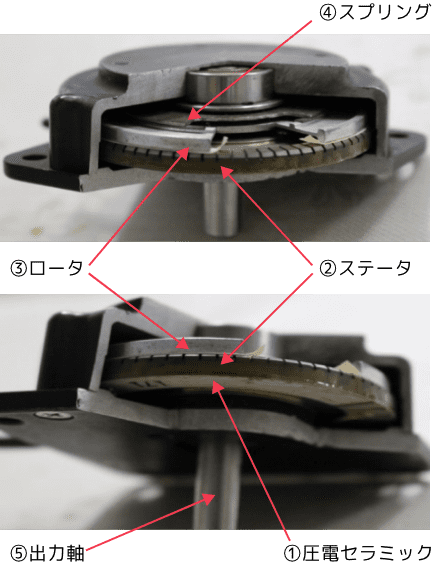

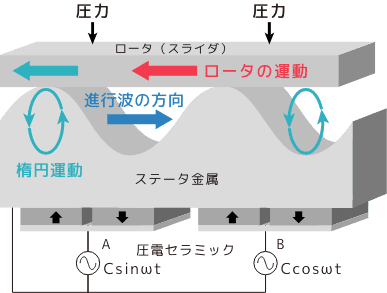

超音波モータ動作原理

CAE 解析 進行波による駆動モデル

進行波型超音波モータは、従来のモータの駆動原理である電磁気作用を全く用いておりません。

伸び縮みが交互になるように厚み方向に分極された圧電セラミックスにステータが貼られており、電圧を加えるとステータの表面に屈曲振動を起こします。

圧電セラミックスの2つの電極が1/4波長離れて形成されているため、それぞれに位相の異なる電圧(SIN波とCOS波)を加えると両方に発生した波が合成され、ステータ表面に進行波が形成されます。

進行波によって楕円運動しているステータ表面にロータをスプリングで加圧接触させると摩擦力によって進行波と逆方向に回転運動をします。

無通電時は、ステータとロータの摩擦力により出力軸が自己保持されます。

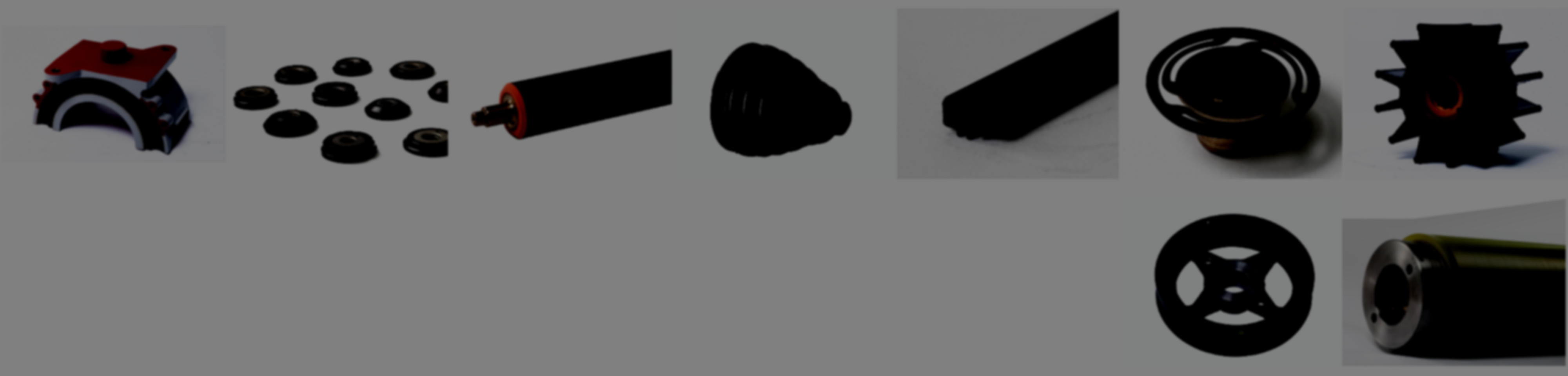

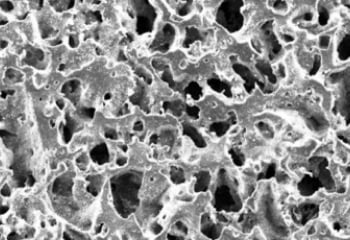

形状復元性

形状復元性に優れた連続気泡ゴムとセル形状制御が可能な単独気泡ゴム

スポンジゴムには2種類のタイプが存在します。

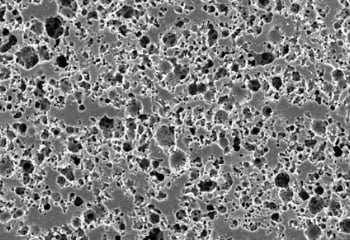

スポンジの穴をセルと呼びますが、セル同士が繋がった連続気泡ゴムは形状復元性に優れ、長期間圧縮されても除荷後に瞬時に形状が回復します。微細セル化も可能で、様々なニーズに対応することができます。主に静電プリンター向けの定着ローラに使用されています。

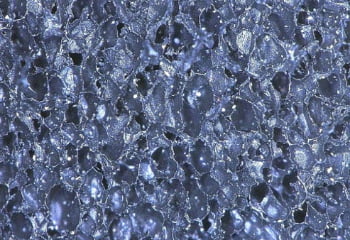

セル同士が独立した単独気泡ゴムはセル形状を均一にすることができます。主に静電プリンター向けのトナー供給ローラに使用されています。

連続気泡ゴム

単独気泡ゴム セル径:300~400μm

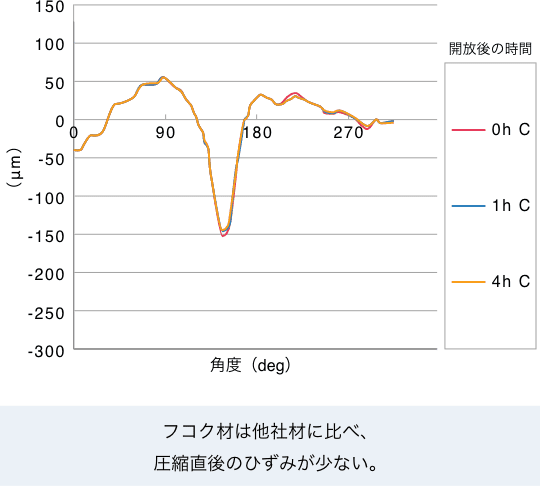

フコク

フコク水発泡ローラ 38°

他社

他社単独発泡スポンジローラ 40°